“DISEÑO DE UNA LÍNEA DE ENSAMBLE PARA PRODUCTOS PLÁSTICOS EN UNA EMPRESA DEL SECTOR ELÉCTRICO.”

“DISEÑO DE UNA LÍNEA DE ENSAMBLE PARA PRODUCTOS PLÁSTICOS EN UNA EMPRESA DEL SECTOR ELÉCTRICO.”

Categoría: Superior (Licenciatura)

Área de participación: Ciencias de la ingeniería

Resumen

Este proyecto se desarrolló en una empresa dedicada a la fabricación de productos plásticos para el sector eléctrico El tema que se aborda es la falta de una línea de ensamble con trabajo estandarizado para la placa de contacto; por lo que se debía contratar una maquiladora externa para el empaque, con entrega de diez días, generando retrasos y elevando los costos de producción. El objetivo del proyecto es diseñar e implementar una línea de trabajo estandarizado para el proceso de empaque de la caja de contacto, utilizando un estudio de tiempos y movimientos, generando un flujo continuo con una reducción de costos y tiempos de maquila. Para dar cumplimento a los objetivos se utilizaron herramientas como: estudios de tiempos y movimientos, diseño de áreas de trabajo y lay out.

Se realizaron dos propuestas para cumplir una meta de 1625 piezas: en la primera con 6 operadores, trabajo estándar al 100% con 1 pieza cada 8 segundos, 450 piezas/hora y con trabajo al 79%, 1 pieza cada 10.11 segundos, igual a 356 piezas/hora.

La segunda propuesta con un trabajo estándar al 100% con 1 pieza cada 14 segundos, generando 257 piezas/hora; con trabajo al 79% se genera 1 pieza cada 17.73 segundos llegando a 203 piezas por hora. Considerando la segunda propuesta y una jornada de 8 horas se realizaron dos pruebas: Prueba 1: 1419 piezas empacadas llegando al 87.3%. Prueba 2: 1626 piezas empacadas cumpliendo el estándar. El proyecto generó la estandarización de tareas y reducción de tiempos.

Pregunta de Investigación

¿Se puede realizar el proceso de empaque de la caja de contacto mediante la implementación de una línea de ensamble estandarizada?Planteamiento del Problema

Un flujo que se basa en una línea de ensamble se caracteriza por una secuencia lineal de las operaciones lo que requiere de productos de alto volumen y que sean estandarizados, generando una distribución física de los mismos. (Schroeder, Meyer y Rungtusanatham, 2011).

Tomando en cuenta lo anterior, la empresa no cuenta con una línea de ensamble de trabajo estandarizado para el empaque de la caja de contacto, por lo que se realiza contrato de una maquiladora externa para el empaque, originando retrasos ya que requieren 10 días para la entrega de un lote de 10, 000 piezas a un costo aproximado de $7, 000.00

Antecedentes

Ante una competencia cada vez mayor las industrias, negocios y empresas están estructurándose a fin de operar de la manera más eficiente; por lo cual buscan técnicas para mejorar su productividad, un ejemplo claro es la empresa Ford Motor Company, que es una organización multinacional dedicada a la fabricación de automóviles. Fue constituida el 16 de junio de 1903 por Henry Ford, quien se enfocó a la creación de un modelo de producción automovilística en serie llamado Fordismo, transformó radicalmente la industria de automóviles a mediados del siglo XX. Una de las marcas del Fordismo fue el perfeccionamiento de la línea de montaje; con esto, los automóviles eran construidos en fajas rodantes que funcionaban mientras los operarios permanecían prácticamente parados en las “estaciones”. En 1908 fue presentado el famoso “Modelo T”, la línea de producción para montaje de automóviles colocando el mundo sobre ruedas uniendo personas de todos los modos de vida en una gigantesca interrelación social en torno del automóvil protagonizando hasta nuestros días un modelo de producción capaz de atender la demanda exigida por los clientes.

Las líneas de producción requieren de la utilización de técnicas de medición del trabajo, como el estudio de tiempos y movimientos que surgieron aproximadamente en 1880. Se dice que Frederick W. Taylor fue el primero que utilizó un cronometro para medir el contenido de trabajo. Hacia 1900 Franck y Lilian Gilberth empezaron a trabajar con estudios de tiempos y movimientos, su meta era encontrar el mejor método. En 1928, Elton Mayo inició lo que se conoce como el movimiento de las relaciones humanas; por accidente descubrió, que las personas trabajan mejor cuando tienen mejor actitud. Quienes realizan el estudio de tiempos y movimientos se concentran en la reducción de costos, pero nunca pierden de vista la calidad; este método aplica los principios de economía de movimientos para diseñar estaciones de trabajo cómodas para el cuerpo humano y eficiente en su operación; es un análisis del método de trabajo en un esfuerzo de mejorarlo; frecuéntenme la modificación de operaciones da como resultado ahorros. Como ejemplo: la pestaña de una caja de motor requería de la perforación de cuatro agujeros, uno en cada esquina. Asimismo, la base tenía que ser pareja y plana. Al principio, el operador comenzó por esmerilar la base y después taladró los cuatro agujeros utilizando una sierra. El trabajo de perforado generó rebabas, las cuales tuvieron que removerse como parte de otra etapa. Ante ello se modificó la operación de tal forma que los agujeros se perforaran primero y después se fijara la base, con lo cual se eliminó la etapa de remoción de rebaba, debido a que el esmerilado de la base la expulsó de manera automática. (Meyers, E. F. 2000).

Cumplir con el objetivo del proyecto requiere implementar el diseño de la estación de trabajo, así como establecer los estándares de tiempo, aplicación del balanceo de línea para igualar la carga de trabajo entre operadores y celdas, tomando como base el lay out, hojas de operación y las actividades a realizar para eliminar tiempos muertos.

Objetivo

Diseñar e implementar una línea de trabajo estandarizado para el proceso de empaque de la caja de contacto, utilizando un estudio de tiempos y movimientos, generando un flujo continuo con una reducción de costos y tiempos de maquila.

Justificación

El control de la producción, la distribución de planta, el control de costos, el diseño de productos y servicios; son áreas relacionadas íntimamente con las funciones de métodos y estándares, cuyo objetivo primordial es el incremento de la productividad, confiabilidad del producto y reducción de costos unitarios (Niebel, Freivalds, 2009)

Debido a lo anterior es necesaria la implementación de una línea que permita llevar a cabo el proceso de empaque de las cajas de contacto para reducir los tiempos del proceso, costos de maquila y tiempo de entrega del producto al cliente.

Hipótesis

El proceso de empaque de la caja de contacto se puede realizar mediante la implementación de una línea estandarizada reduciendo tiempo y costos en el proceso de maquila.

Método (materiales y procedimiento)

El estudio de tiempos con cronómetro es la técnica más común para establecer los estándares de tiempo en el área de manufactura y es el más aceptable tanto para la gerencia como para los trabajadores, los estándares de tiempo son una necesidad y sin ellos no lograríamos operar con éxito una organización industrial. El diseño de la estación de trabajo se analiza desde la perspectiva de los estudios de tiempos y movimientos, y no desde el punto de vista de la ingeniería de manufactura. Un estudio de tiempos y movimientos no se puede efectuar, sino hay un diseño de la estación de trabajo. (Meyers, E. F. et al. 2000).

- Se realiza un recorrido por las áreas de materia prima, inyección, y producto terminado para generar un diagnóstico.

- Se realiza un estudio de tiempos y movimientos; iniciando con el registro del método sobre papel para identificar cada operación con el símbolo correspondiente, por lo que se podrá conocer de un simple vistazo cuáles son las tareas sobre las que se va a incidir de cara a una futura mejora sobre todas aquellas operaciones cuyo símbolo no sea un círculo de operación de valor añadido (Cruelles, J, 2013)

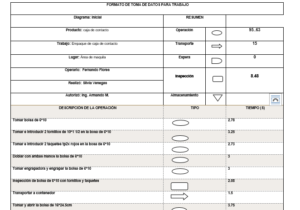

En la tabla 1 se muestra el formato de toma de datos para trabajo

Tabla 1. Formato de toma de datos para trabajo.

El formato completo se puede ver en el Anexo 1.

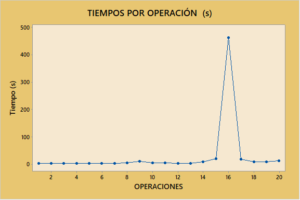

Una vez que se genera el registro de los tiempos de cada operación, se procede a realizar la grafica de registro del estudio ver grafica 1.

Grafica 1. Tiempos por operación

Como se puede apreciar en la Grafica 1. Tiempos por Operación el único elemento con mayor tiempo es Introducir 33 piezas armando 3 filas de 11 piezas cada una.

- Diseño de la estación de trabajo; no se pueden efectuar estudios de movimientos ni de tiempos si no hay un diseño de estación de trabajo, en algunos casos es necesario elegir equipo para determinar físicamente los requisitos que conlleva la elaboración de este como son: Mesa de trabajo, Materiales de llegada, Materiales de salida, Espacio y acceso, Ubicación de desperdicios y rechazos al igual que Dispositivos y herramientas. (Meyers, E. F. et al. 2000). La siguiente descripción muestra la implementación llevada a cabo en la empresa de productos plásticos:

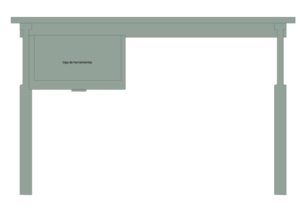

Mesa de trabajo: según la economía de movimientos es importante considerar el bienestar del trabajador para generar una mejor eficiencia y eficacia en su desempeño (Meyers, E. F. et al. 2000). La ergonomía nos ayuda a diseñar el lugar de trabajo proporcionando a los individuos respecto al tamaño y altura del cuerpo humano estaciones ajustadas a sus necesidades, de tal manera que el trabajo pueda realizarse de manera eficiente ya sea sentado o parado.

Se realiza un modelo de la mesa de trabajo para crear una mejor adaptabilidad concerniente a las medidas y posiciones basándose en las necesidades del trabajador para el desarrollo de la operación. (Móndelo, Gregori, Pedro y Gómez, 2011).

Figura 1. Mesa de trabajo

Descripción de la mesa: Ancho: 0.92 m, Largo: 2.77 m, Alto: 0.96 m.

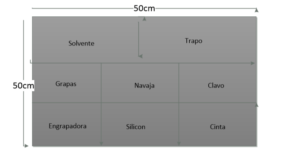

Figura 2. Cajón de materiales

Materiales de llegada: para el ensamble y empaque de la caja de contacto es necesario contar con los siguientes elementos de entrada: solvente, bolsas, cinta, clavos, trapo, grapas, silicón, tornillos y taquetes.

Materiales de Salida: el producto final que se obtiene del proceso es: la caja con las 33 piezas empacadas.

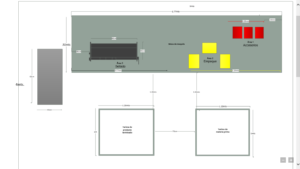

Espacios y Accesos: como parte de la propuesta del diseño de la estación de trabajo se realiza el lay out en el que se contempla las áreas de accesorios, empaque, sellado, tarimas de materia prima y producto terminado ver figura 3. Se agrega el anexo 3 con el lay out.

Figura 3. Lay Out de línea de empaque

Pruebas Piloto: Una vez que se realiza el método de trabajo, y son detectadas las posibles mejoras, se deberán poner en marcha, implantar para definir que se ha creado algún beneficio. (Cruelles, J. et al. 2013)

Una vez que se evaluó la situación de la empresa, se generaron dos propuestas para la prueba piloto ver tabla 2.

Tabla 2. Propuesta para pruebas piloto

De las propuestas mencionadas en la tabla anterior se seleccionó la propuesta 2, para una jornada de 8 horas en la que se considera un trabajo estándar al 79%, con 1 pieza cada 17.73 segundos obteniendo 203 piezas por hora y un total de 1626 piezas empacadas.

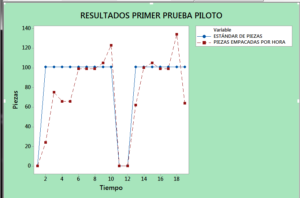

El método para la prueba 1 fue el siguiente: se realizó con 6 operadores, un trabajo estándar al 79% obteniendo 1 pieza cada 10.11 segundos, igual a 356 piezas por hora, en la cual se implementó sin ninguna guía de trabajo, teniendo como meta 1625 piezas, los resultados se pueden apreciar en la grafica de registro del estudio ver grafica 2

Grafica 2. Resultados primer prueba piloto

Los datos que arroja la Grafica 2. Resultados primer prueba piloto es que el estándar de piezas que se plantea no se cumplió llegando al 87.3% el cual se realizó sin la guía de trabajo establecida teniendo como resultado 1419 piezas.

El método de trabajo para la prueba piloto 2 fue el siguiente: contando con 3 operadores y teniendo como ayuda guías de trabajo ver figura 4, 5 y 6, se generó una pieza cada 17.73 segundos y cada hora 203 piezas con una jornada de trabajo de 8 horas así como un estándar del 79% asumiendo como meta 1625pzs, donde obtuvieron 1626 piezas empacadas, los resultados se pueden apreciar en la grafica de registro del estudio ver grafica 3

Grafica 3. Resultados segunda prueba piloto

Los datos que arroja la Grafica 3. Resultados segunda prueba piloto es que el estándar de piezas que se plantea cumplió con la meta establecida e incluso la supero con una pieza, teniendo un resultado favorable.

Capacitación: Para asegurar la consistencia, los analistas deben participar en forma continua en los programas de capacitación. Uno de los métodos de capacitación que más se utiliza es la observación de cintas de video. (Niebel, Freivalds. et al. 2009).

Una vez que fue aceptada la prueba piloto 2 se llevo a cabo un plan de capacitación del personal; así como, de los analistas y se tomaron 3 videos como base para el análisis y mejoramiento del estándar de trabajo ver figura 7.

Figura 7. Capacitación de personal

Galería Método

Resultados

Cualquiera de las técnicas de medición del trabajo, ya sea estudio de tiempos con cronometro, sistemas de tiempo predeterminado, datos estándar, fórmulas de tiempos o estudios de muestreo del trabajo, representan una mejor forma de establecer estándares de producción justos. Los estándares de tiempo establecidos con precisión hacen posible incrementar la eficiencia del equipo y el personal operativo; mientras que los estándares mal establecidos conducen a costos altos, inconformidades del personal y posiblemente fallas de toda la empresa, llevando al éxito o fracaso de un negocio (Niebel, Freivalds. et al. 2009)

La implementación de la línea de empaque con la estación de trabajo y estudio de tiempos y movimientos permite generar una reducción de tiempo de 3.85 días y costo de maquila $ 4, 749.10 por lote. Ver tabla 3

| MAQUILA EXTERNA | LÍNEA DE EMPAQUE | ||

| LOTE | 10,000 piezas | 10,000 piezas | |

| TIEMPO DE ENTREGA | 10 días | 6.15 días | |

| COSTO | $7,000.00 | $2,250.90 | |

Tabla 3. Resultados de costos y tiempos de maquila (empaque) de caja de contacto

Galería Resultados

Discusión

El crecimiento de una empresa o negocio depende de las ganancias obtenidas y del incremento de su productividad, lo que refiere al aumento en la cantidad de producción por hora de trabajo invertida. El desarrollo del proyecto permite a la organización generar un método de trabajo, estudio de tiempos y diseño de la estación de trabajo (Niebel, Freivalds. et al. 2009), incrementando sus ganancias y cumpliendo con los requisitos del cliente.

Conclusiones

En los últimos 100 años, la productividad en estados unidos ha aumentado en 4% anualmente. Sin embargo en la última década la rapidez con la que mejora su productividad ha sido superada por Japón, Corea e incluso China (Niebel, Freivalds. et al. 2009); por lo que en México se debe mantener los niveles de productividad en las organizaciones.

Se realizó un recorrido por las áreas de materia prima, inyección, y producto terminado para generar un diagnóstico.

Se realizó un estudio de tiempos y movimientos; iniciando con el registro del método sobre papel para identificar cada operación con el símbolo correspondiente.

Se realizó diseño de la estación de trabajo, contemplando: la mesa de trabajo, materiales de llegada, materiales de salida, espacios y accesos, pruebas piloto

Se realizaron 2 pruebas piloto obteniendo el mejor resultado en la segunda cumpliendo con el estándar de piezas.

Se llevo a cabo un programa de capacitación incluyendo analistas y operadores.

Bibliografía

Roberto García Criollo (2000). Estudio del trabajo ingeniería de métodos y medición del trabajo. Mc Graw Hill. México. Tercera edición.

Niebel Benjamin W. y Andris Freivalds (2009). Ingeniería industrial. Métodos, estándares y diseño de trabajo. Mc Graw Hill. México. Duodécima edición.

Roger G. Schroeder, Susan Meyer Goldstein y M. Johnny Rungtusanatham (2011). Administración de Operaciones. Conceptos y casos contemporáneos. Mc Graw Hill. México. Quinta edición.

Fred E. Meyers (2000). Estudio de tiempos y movimientos. Person Educación. México. Segunda edición.

José Agustín Cruelles. (2013). Ingeniería Industrial. Métodos de trabajo, tiempos y su aplicación a la planificación y a la mejora continua. Alfaomega. México. Primera edición.

Pedro R. Mondelo, Enrique Gregori Torada, Óscar de Pedro González y Miguel Á. Gómez Fernández (2011) Ergonomía 4. El trabajo en oficinas. Alfaomega. México. Primera edición.

Alberto Villaseñor contreras (2007). Manual Lean manufacturing guía básica. Limusa. México. Primera edición.

Jay Heinzer, Barry Render (2009). Principios de la administración de operaciones. Pearson Prentice Hall. México. Séptima edición

Mercedes Rodríguez Fernández (2007). Procesos del trabajo y casos prácticos. Pearson Prentice Hall. Madrid. Primera edición.

“DISEÑO DE UNA LÍNEA DE ENSAMBLE PARA PRODUCTOS PLÁSTICOS EN UNA EMPRESA DEL SECTOR ELÉCTRICO.”

“DISEÑO DE UNA LÍNEA DE ENSAMBLE PARA PRODUCTOS PLÁSTICOS EN UNA EMPRESA DEL SECTOR ELÉCTRICO.”

Summary

Research Question

Problem approach

Background

Objective

Justification

Hypothesis

Method (materials and procedure)

Method Gallery

Results

Results Gallery

Discussion

Conclusions

Bibliography