Optimización de los departamentos de empaque, líneas de producción y calidad en una empresa textil

Optimización de los departamentos de empaque, líneas de producción y calidad en una empresa textil

Categoría: Superior (Licenciatura)

Área de participación: Ciencias de la ingeniería

Resumen

El presente proyecto se desarrolló en una maquiladora, en la que los productos presentaban defectos como lo son hoyos y prendas picadas aunada a una distribución errónea en su almacén, en conjunto la problemática radicaba en términos de planeación y administración de la calidad. Planteando así como principal objetivo la optimización de las líneas de producción y el área de empaque, por medio del uso de herramientas estadísticas y administrativas de calidad.

Para planificar la disposición de un almacén, es esencial que se establezcan lugares específicos a los productos, con base en sus características individuales (Ballou, H. R. 2007) siendo así, en este espacio se desarrolló una asignación basada en el método PEPS el cual permitió la redistribución de áreas obteniendo un flujo continuo de materiales. Para la administración de la calidad es imprescindible que el proceso se desempeñe de forma estable y predecible al identificar el momento en los que se requieran acciones correctivas (Evans, R. J. Lindsay, M. W. 2017), por ello se hizo una identificación de las áreas de mayor problemática, partiendo de una Hoja de Verificación, pudiendo determinar los principales defectos y sus causas por medio de las herramientas básicas de calidad.

Los principales resultados radican en el rediseño de formatos de mercadería, elaboración de procedimientos de regulación de tensión de hilo, cambio de aguja y de revisado de prendas, la redistribución del almacén permitió la colocación del lote más próximo a entregar en la parte más cercana del embarque con una rotación continua de materiales.

Pregunta de Investigación

¿Cómo optimizar las líneas de producción, área de empaque y calidad en una maquiladora textil de acuerdo con herramientas estadísticas y administrativas, para reducir defectos en los productos? ¿De qué manera la optimización de las líneas de producción, área de empaque y calidad en una maquiladora textil, permitirá mejorar la calidad de sus productos de acuerdo a las necesidades reales de sus clientes?Planteamiento del Problema

La industria textil en el presente año podría crecer 10%, alentada por la inversión en maquinaria, innovación y su creciente participación en el ramo automotriz, pese a las difíciles condiciones económicas del país y la depreciación del peso frente al dólar (Hernández, M. 2017), aunque esta industria lleva casi un año trabajando al 60% de su capacidad, podría caer en crisis si cambian las reglas comerciales entre México y EUA por la dependencia que hay hacia el país vecino (Saldaña, I. 2017), teniendo de antemano un panorama tan incierto, las empresas deben reducir defectos y errores en los productos y servicios mediante el uso de la medición, la estadística y otras herramientas para la resolución de problemas, poniendo atención significativa hacia la calidad de las prácticas administrativas cotidianas (Evans, R.J. et al, 2015), para hacer frente a la situación contemporánea del país y que les permita mantenerse en el mercado.

Bajo este contexto, es imprescindible trabajar en una empresa maquiladora del giro textil, en la cual se abordarán áreas de oportunidad de mejora en líneas de producción y calidad, ya que presentan defectos como hoyos y prendas picadas en sus productos maquilados, pues su problema principal radica en la distribución y desactualización de formatos para producto terminado, por lo que se requerirá actualizar los mismos para el control de calidad; así como la creación de procedimientos de trabajo y redistribución en el área de almacén.

Antecedentes

En el año 2014 surge un rechazo de producción por parte de un cliente norteamericano, a partir de esto, la empresa maquiladora, consideró hacer cambios serios en los métodos y procedimientos de producción.

Acciones como la implementación de un área de revisión e inspección de calidad fueron necesarias para evitar nuevos rechazos. También surgió el manual de calidad de la empresa donde los procedimientos que se conocían de manera empírica fueron documentados.

Con la nueva metodología aplicada, la reducción de defectos fue significativa, lo que ayudo en la reputación de la empresa cumpliendo así los parámetros de calidad de cada cliente de manera exitosa.

Al enfocarse en una metodología se necesita mejorar cada cierto periodo ya que así es como lo exige el mercado. En el caso de la empresa, la metodología creada no se mejoró de manera continua dejando espacios y oportunidades de mejora en el proceso.

De esta forma en el mes de marzo del 2017 al realizar una auditoria con base en los procedimientos del manual de calidad de la empresa, se encontraron problemáticas en el área de calidad y almacén tales como:

Una distribución inapropiada para el almacén así como llenado erróneo de documentación en la misma área.

Falta de documentación en cuestión de los procedimientos en cambio de aguja, regulación de tensión, revisado y actualización en lo formatos utilizados en el área de calidad.

Objetivo

OBJETIVO GENERAL

Optimizar las líneas de producción, área de empaque y calidad en una maquiladora textil mediante el uso de herramientas estadísticas y administrativas para reducir los defectos en sus productos.

OBJETIVOS ESPECÍFICOS

Observar y analizar las actividades productivas de la organización para determinar las áreas de oportunidad.

Identificar las problemáticas mediante auditorias del manual de calidad en las líneas de producción, almacén y calidad de la empresa para jerarquizarlas mediante el Diagrama de Pareto.

Utilizar herramientas estadísticas y administrativas para encontrar la causa de las problemáticas en el área de calidad y líneas de producción.

Establecer planes de acción acorde a las problemáticas encontradas para obtener control sobre el producto.

Diseñar ayudas visuales y procedimientos en líneas de producción y calidad para reducir el número de defectos en el producto.

Rediseñar la distribución existente en el área de almacén y empaque de producto terminado para maximizar el flujo de materiales.

Justificación

En la actualidad las empresas buscan ser competitivas para mantenerse en el mercado, por ello fijan objetivos que son su razón de ser, mismos que se utilizan para establecer estrategias y seguir un plan de acción para cumplirlos, dichos objetivos sirven para auto motivar a los empleados en la mejora continua (Muñoz, M. Z. A. 2012). Las actividades para la administración de los procesos le dan un fuerte énfasis en la prevención y el aprendizaje organizacional porque los costos de evitar problemas en la etapa de diseño son mucho menores que los costos de corregir problemas que ocurren “más adelante” (Evans, R.J. et al, 2015).

Por ello, la calidad de los productos maquilados en la planta depende de cada parámetro que pide el cliente, siendo así se pretende trabajar dando una solución de mejora para la reducción de los defectos mediante herramientas básicas de control estadístico.

Para atender las problemáticas descritas es necesario optimizar el sistema de producción, previendo beneficios como la optimización del área de empaque, calidad y líneas de producción.

Variables como: el tiempo y el espacio se verán beneficiados ya que al implementarse las propuestas, se reduciría el tiempo de detección de defectos en las prendas, aunado a un mejor acomodo en el almacén de producto terminado lo que permitirá aumentar su capacidad y flujo de materiales.

Por otro lado, el beneficio para la empresa se reflejará en el cumplimiento de entrega de producto bajo la premisa de ausencia de deficiencias en aquellas características que satisfacen al cliente (Juran, J. 1990).

Hipótesis

Con la optimización de las líneas de producción, área de empaque y calidad en una maquiladora textil, se podrán reducir los defectos en sus productos mejorando su calidad de acuerdo a las necesidades reales de sus clientes.

Método (materiales y procedimiento)

Análisis

La empresa donde se desarrolló el proyecto cuenta con dos líneas de producción y un área designada para el empaque y almacenaje de producto terminado. Las líneas de producción están ligadas al departamento de calidad, así que las problemáticas que surgen en la primer área afectan a la segunda; de este modo cuando se realiza inspección de piezas por medio de un muestreo; además de aceptar o rechazar un lote, también dicho método ayuda a detectar en que actividades surgen los defectos, por ejemplo si existen puntadas saltadas en la parte del cuello de una playera, defecto que surgió en algunas de las maquinas llamadas collareteras.

Las maquinas utilizadas en el proceso de producción son manejadas por operadores previamente capacitados a base de métodos ya establecidos para la empresa, sin embargo con la ampliación de su mercado la exigencia de clientes se vuelve mayor.

El cuidado en cambio de herramientas como por ejemplo agujas y costuras es más exigente por lo que se requieren procedimientos adecuados para estos fines de cumplimiento con las exigencias de sus clientes. Por otra parte, la empresa cuenta con un área determinada para el almacenaje y empacado de producto, pero la distribución que se utiliza es ineficiente ya que el acomodo de pallets no es el adecuado desperdiciando espacio y entorpeciendo el manejo del producto.

Lista de Verificación

La hoja de verificación es un formato construido para colectar datos, de forma que su registro sea sencillo, sistemático y fácil analizar. Una buena hoja de verificación debe reunir la característica de que, visualmente, permita hacer un primer análisis para apreciar las principales características de la información buscada. (Gutiérrez, P. H. De la Vara, S. R. 2013).

Para la obtención de información del cumplimiento de los procedimientos del manual de calidad de la empresa, se utilizó esta herramienta aplicándola a cada área, permitiendo identificar las áreas con mayores problemas, las cuales son producción y calidad.

Diagrama de Pareto

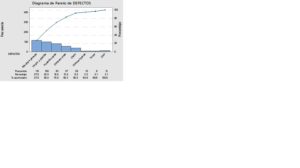

El concepto de Pareto, conocido como la regla 80-20, sostiene que el 80% de la actividad es causada por el 20% de los factores. Con sólo concentrarse en el 20% de los factores (los “pocos factores vitales”), los gerentes pueden atacar el 80% de los problemas de calidad (Krajewski, L., Ritzman, L., Malhotra, M. 2008). Por supuesto, los porcentajes exactos varían dependiendo de cada situación, pero es inevitable que un número relativamente pequeño de factores ocasione la mayoría de los escollos en el desempeño, por ello es imprescindible la utilización de esta herramienta en las áreas de producción y calidad pues así se lograran determinar los mayores defectos en las prendas maquiladas.

5W 1H

La 5W1H es una metodología de análisis empresarial que consiste en contestar seis preguntas básicas: qué (WHAT), por qué (WHY), cuándo (WHEN), dónde (WHERE), quién (WHO) y cómo (HOW) (Evans, R.J. et al, 2015) siendo posible generar estrategias para implementar mejoras, y una forma de progresar es mediante la optimización de los procesos, dicha mejora puede aplicarse como “cambios radicales” o “pequeños cambios”. Por ello, la lluvia de ideas y la técnica 5W1H se utilizó para identificar cual es la causa de la problemática detectada en el diagrama de Pareto y poder establecer así un plan de acción para erradicarla.

PEPS

El método Primeras entradas primeras salidas (PEPS) se basa en la suposición de que los primeros artículos en entrar al almacén o a la producción son los primeros en salir (Krajewski, L. et al, 2008) por ello, se pretende utilizar este principio para reorganizar el área de almacén en la maquiladora para mejorar el flujo de materiales.

APLICACIÓN DE LA METODOLOGÍA

Lista de verificación

Las listas de verificación surgieron a través del manual de calidad de la empresa evaluando el grado de cumplimiento de los procedimientos redactados en el mismo.

Cada actividad que se realiza en la empresa cuenta con su procedimiento, de este modo a cada área de la planta se le evaluó para ayudar en la detección de las problemáticas.

De esta manera se detectó que existían problemas como manchas aparentes, hoyos y picadas, por lo que para darle solución se debe analizar el área de producción y calidad debido a su estrecha relación.

Diagrama de Pareto

Seguido de las listas de verificación y encontradas las áreas con problemas se procede a realizar un diagrama de Pareto a partir de datos recolectados mensualmente que muestran los defectos que se presentaron en las prendas maquiladas dentro de las líneas de producción. Se detectó que el defecto que se presenta con mayor frecuencia fueron manchas aparentes.

Método 5W1H

Con el resultado arrojado por el diagrama de Pareto se convocó a una junta con los supervisores de las líneas para realizar la metodología 5W1H llegar a la causa de este defecto.

Algunas causas encontradas fueron:

La obsolescencia de las maquinas.

El cambio de la aguja.

La tensión del hilo.

Seguido de encontrar las causas de la problemática se decidió crear algunas herramientas administrativas con el fin de reducir el número de defectos.

Estas herramientas son:

Ayudas visuales para el área de revisado.

Procedimientos de cambio de aguja y regulación de tensión.

Actualización de formatos de calidad, empaque y líneas de producción.

Distribución en el área de empaque y almacén

Área de empaque

Con un área de 186.8 se realizó una distribución que maximiza el espacio disponible, dicha distribución se observa en el ANEXO 1.

Almacén

Basándose en el método PEPS la distribución del almacén partió de perfeccionar la distribución que se tenía a una que permitiera colocar el lote más próximo a entregar en la parte más cercana de embarque, esta distribución se puede apreciar en el ANEXO 2.

Galería Método

Resultados

Las organizaciones eficientes sobreviven gracias a que escuchan a sus clientes, traducen la información que obtienen de ellos en acciones apropiadas, y alinean sus procesos clave de negocio para respaldar esos deseos. Estas actividades cruciales permiten que las organizaciones eficientes satisfagan las necesidades, deseos y expectativas de sus clientes desde la primera vez, y todas las veces (Summers, C.S.D. 2006) apegados a esta filosofía, en la empresa se obtuvieron los siguientes resultados.

Identificación de áreas de oportunidad

Se realizó un recorrido por la planta con una duración aproximada de dos horas, en donde se observó el proceso identificando las siguientes áreas:

Empaque

Calidad

Líneas de producción

Estampado

Haciendo referencia a la identificación y determinación de las problemáticas se realizó una auditoría con base en el manual de calidad obteniendo los siguientes resultados Tabla 1.

Tabla 1. Resumen de Problemáticas.

Con los resultados obtenidos se determinó a través de un equipo multidisciplinario, que las problemáticas de mayor importancia eran:

- Defectos en piezas maquiladas

- Distribución de área de empaque y almacén

- Actualización de formatos de producción y empaque

Siendo así, se procedió a recabar información documentada en los registros (Tabla 2) obteniendo el siguiente resumen comprendido de enero de 2016 a febrero de 2017;

Tabla 2. Resumen de defectos (2016-2017).

Procediendo a la elaboración del Diagrama de Pareto (Figura 1), en el cual se observa claramente que las mayores problemáticas en las prendas son manchas aparentes y prendas picadas y con hoyos.

Figura 1. Diagrama de Pareto (2016-2017)

Causa de la problemática

Se procedió a realizar una junta multidisciplinaria realizando un 5W1H (Tabla 3), para obtener la causa raíz de la problemática “Prendas picadas y con hoyos”.

Tabla 3. 5W1H

Con base al análisis realizado, se estableció como plan de acción la actualización de formatos y la generación de procedimientos para el área de producción y calidad.

Principales áreas son:

- Área de mercadería.

- Área de embarque/entradas.

- Departamento de producción.

- Área de embarque/salidas.

Procedimientos:

- Tensión.

- Cambio de aguja

Distribución del almacén del producto terminado y empaque

ANEXO 1. Lay out de área de empaque

ANEXO 2. Lay Out del almacén de producto terminado.

Actualización de formatos

ANEXO 3. Formato auditoría de mercadería

ANEXO 4. Formato entrada/día.

ANEXO 5. Formato auditoría de reporte de producción

ANEXO 6. Formato auditoría de salidas/día

ANEXO 7. Formato auditoría de entradas por día

Diseño de procedimientos y ayudas visuales

ANEXO 8. Procedimiento de regulación de tensión

ANEXO A. Método de prueba en costura

ANEXO 9. Procedimiento de cambio de aguja

ANEXO A. Requisitos para las agujas

ANEXO B. Colocación de agujas

ANEXO 10. Procedimiento de revisado

Discusión

Con la obtención de estos resultados se puede contribuir al mejoramiento y desarrollo de la empresa, respetando a la humanidad creando un lugar amable donde valga la pena estar, ejerciendo las capacidades humanas plenamente y con el tiempo aprovechar sus capacidades infinitas (Ishikawa, K. 1997).

Conclusiones

La generación de calidad que el producto demanda es que, en cada fase del ciclo para colocar un producto en el mercado o del curso de un pedido, se eludan fallos que deriven en desajustes y se mantenga la concordancia hasta el final de todos los procesos para asegurar una percepción de calidad a la altura, como mínimo, de las expectativas y necesidades de los clientes. La ruptura de la imagen de producto ideal para el consumidor en cualquiera de las etapas del ciclo se traduce en costes de no calidad y en insatisfacción final del cliente (Camisón, C. Cruz, S. Gonzáles T., 2006).

Se identificaron las principales problemáticas a través de un diagrama de Pareto y un análisis de equipo multidisciplinario, estableciendo como prioritarias la atención a defectos en piezas maquiladas y distribución errónea para el área de almacén.

Se determinaron los planes de acción correspondientes a la actualización de formatos y generación de procedimientos para el área de producción y calidad.

Se diseñaron procedimientos Para Regulación de tensión y Cambio de Aguja, de igual manera se actualizaron formatos para mercadería, producción y calidad.

Se rediseño la distribución del almacén de acuerdo a los principios del PEPS, permitiendo maximizar el flujo de materiales.

Cabe señalar que es importante que se estimule a la gente para aprovechar su propia iniciativa y creatividad pudiendo experimentar y aprender en conjunto para utilizar, mantener y mejorar las herramientas desarrolladas en la empresa, haciendo hincapié en la mejora continua, pues no solo es una filosofía de producción, es una forma de vivir que permite el crecimiento tanto de las organizaciones como del hombre mismo en su medio natural.

Bibliografía

Ballou, H. R. (2007). Logística. Administración de la Cadena de Suministro. Pearson. México. Quinta Edición.

Camisón, C. Cruz, S. Gonzales, T. (2006). Gestión de la calidad. Pearson. México. Primera edición.

Evans, R. J. Lindsay, M. W. (2017). Administración y Control de la Calidad. Cengage Learning. México. Octava Edición.

Gutiérrez, P. H. (2013). Calidad Total y Productividad. Mc Graw Hill. México. Tercera Edición.

Gutiérrez, P. H. De la Vara, S. R. (2013). Control Estadístico de la Calidad y Seis Sigma. Mc Graw Hill. México. Tercera Edición.

Hernández, M. (2017). La Industria Textil prevé Crecimiento de 10% en 2017. El Economista. (4 septiembre de 2017).

Ishikawa, K. (1997). ¿Qué es el control total de la calidad?. Norma. México.

Juran, J. (1990). Método Juran. Análisis y planeación de la Calidad. Mc Graw Hill. México. Quinta Edición.

Krajewski, L., Ritzman, L., Malhotra, M. (2008). Administración de operaciones. Pearson Education. México. Octava edición

Muñoz, M. Z. A. (2012). Motivación en el desempeño laboral. UPIITA-IPN. Tesis de Maestría.

Saldaña, I. (2017). Industria Textil en Alerta roja por el TLCAN. El Universal (4 septiembre 2017).

Summers, C.S.D. (2006). Administración de la calidad. Pearson. México.

Optimización de los departamentos de empaque, líneas de producción y calidad en una empresa textil

Optimización de los departamentos de empaque, líneas de producción y calidad en una empresa textil

Summary

Research Question

Problem approach

Background

Objective

Justification

Hypothesis

Method (materials and procedure)

Method Gallery

Results

Results Gallery

Discussion

Conclusions

Bibliography