NS – CM – 16 – JA DISEÑO Y MANUFACTURA DE UN HORNO ELÉCTRICO PARA TRATAMIENTO TÉRMICO TEMPLADO “TemplaTec”

NS – CM – 16 – JA DISEÑO Y MANUFACTURA DE UN HORNO ELÉCTRICO PARA TRATAMIENTO TÉRMICO TEMPLADO “TemplaTec”

Categoría: Superior (Licenciatura)

Área de participación: Ciencias de los Materiales

Resumen

El diseño y manufactura de un horno eléctrico para tratamientos térmicos, enfocado en el temple y el revenido, está orientado a satisfacer las necesidades de pequeñas y medianas empresas metalmecánicas que requieren procesos eficientes en espacios reducidos. Este horno compacto es versátil y funcional, permitiendo realizar ambos tratamientos en piezas metálicas de manera eficiente.

Una característica clave de esta propuesta es su diseño modular, que facilita la instalación en espacios limitados, como talleres o laboratorios, sin comprometer la eficiencia. El horno cuenta con tecnologías de aislamiento térmico y sistemas de control avanzados que optimizan el uso del espacio.

El sistema de calentamiento utiliza resistencias eléctricas de alta eficiencia y tecnología de inducción, garantizando un calentamiento rápido y uniforme. Además, incorpora un sistema automatizado que asegura una temperatura constante a lo largo del proceso.

Para el temple, se emplean métodos de enfriamiento en aceite o agua, lo que asegura máxima dureza y resistencia en las piezas tratadas. El revenido, por su parte, ofrece un control preciso de la temperatura y el tiempo, permitiendo ajustes personalizados para lograr las propiedades mecánicas deseadas.

Este horno innovador, con capacidad para alcanzar altas temperaturas de manera rápida y uniforme, es una herramienta esencial para el tratamiento de piezas metálicas de alta calidad en entornos industriales o de investigación.

Pregunta de Investigación

El proceso de tratamiento térmico en los metales permite la trasformación de sus propiedades, por medio de un calentamiento y enfriamiento controlado. Se pueden dar a mayores o menores tiempos de permanencia, rangos de temperatura, velocidades de calentamiento y enfriamiento de acuerdo con el tipo de material; por este motivo, es necesario un horno de resistencias eléctricas, que pueda alcanzar altos rangos de temperatura en el menor tiempo posible y que permita el incremento de la dureza del material a tratar [1]. Actualmente, las posibilidades de modificar la estructura, constitución e incluso la composición química de los metales y aleaciones, se han extendido considerablemente. Pero siguen siendo los tratamientos térmicos, los que más se utilizan en la metalurgia actual. Se utiliza la temperatura de magnitud variable modificadora de la micro estructura y constitución de metales y aleaciones, pero sin variar su composición química. [2]Planteamiento del Problema

La principal problemática en las pequeñas y medianas empresas metalmecánicas radica en la limitación de recursos, tanto financieros como de espacio y personal especializado. Estas empresas suelen enfrentarse a desafíos para invertir en equipos de alta tecnología debido a los altos costos asociados. Además, el espacio disponible en sus instalaciones puede ser reducido, lo que dificulta la integración de equipos voluminosos como hornos industriales convencionales. Otro desafío importante es la falta de personal capacitado en técnicas de tratamiento térmico. Muchas Pymes metalmecánicas no cuentan con expertos en este campo, lo que limita su capacidad para llevar a cabo procesos de tratamiento térmico de manera eficiente y precisa. Esto puede resultar en una calidad inconsistente de los productos tratados, lo que a su vez afecta la competitividad de la empresa en el mercado.

Antecedentes

Se conocen y utilizan muchos equipos o máquinas de manera habitual y cotidiana, pero de muchos ignoramos cuáles son sus orígenes. Debemos entender que en el pasado no existían y que “las cosas se hacían de diferente manera”. Es por eso la importancia de “la evolución de los objetos” para conocer y entender su funcionamiento, para que sirven, de qué están hechos y cómo se han transformado.

El horno eléctrico que se diseño y fabrico, se basa en conceptos básicos tanto de hornos industriales eléctricos como en procesos térmicos de los aceros, por esto se presenta una breve historia de los mismos, desde la aparición del horno de fundición por carbón hasta los actuales hornos industriales eléctricos [3].

Horno de Fundición

El Horno de Fundición es una invención antigua que ha dejado una marca profunda en la historia de la humanidad. Este dispositivo permitió a los antiguos fundir metales y crear herramientas de hierro, lo que revolucionó la industria y la fabricación en la antigüedad [4].

Hornos industriales

Son dispositivos o equipos utilizados para calentar o fundir piezas a diferentes temperaturas, por encima de la temperatura ambiente; en ellas se producirán reacciones químicas dependiendo del producto deseado [5].

Hornos industriales eléctricos

Para su calentamiento se utilizan resistencias cuyo funcionamiento requiere energía eléctrica y resistencia óhmica directa, la pieza a tratar se calienta por efecto Joule por los diferentes medios o formas de transferencia de calor [5].

Clasificación de los hornos

A partir, de las diferentes formas de calentamiento, atmósfera (dentro del horno) y solera (tipo de base donde se coloca el material a calentar) su clasificación de hornos es conforme a la investigación siguiente:

Horno de mufla

Utilizado en laboratorios y en la industria para calentar muestras a altas temperaturas, en un ambiente controlado. Se utilizan comúnmente en metalurgia, química y cerámica; están disponibles en varios tamaños y tipos para adaptarse a una variedad de aplicaciones [6].

Objetivo

Desarrollar un horno tipo mufla para realizar tratamientos térmicos en elementos mecánicos utilizados en el sector industrial (temple, cementado, revenido, recocido, etc.), que además sea compacto, portátil, económico, de fácil operación y mantenimiento.

Justificación

El enfoque en el desarrollo de un horno de tratamientos térmicos de temple y revenido para estas Pymes debería se centra en soluciones que son accesibles en términos de costos, espacio y requisitos de mano de obra especializada. Esto implica el diseño de hornos compactos y modulares que puedan adaptarse a instalaciones pequeñas, así como el desarrollo de sistemas de control automatizado que simplifiquen el proceso y reduzcan la necesidad de personal altamente especializado. Además, es crucial que estos hornos compactos sean eficientes en términos de consumo de energía, para ayudar a las Pymes a reducir sus costos operativos y mejorar su rentabilidad. Esto podría lograrse mediante el uso de tecnologías de calentamiento rápido y sistemas de aislamiento térmico avanzados que minimicen las pérdidas de calor.

Hipótesis

Es posible diseñar y fabricar un horno de tratamientos térmicos que cumpla con la exigencia en términos de calidad y normatividad que este producto requiere.

Método (materiales y procedimiento)

La metodología utilizada en el diseño y manufactura de un horno eléctrico para tratamiento térmico templado, es la que se utiliza para la creación de productos diferentes a los existentes en el mercado dando solución a los problemas de la sociedad.

Las actividades realizadas para cumplir con lo establecido en las características del producto son:

- Características del producto. Se traducen las necesidades y requerimientos del mercado meta a características generales del producto satisfactor, estableciendo los objetivos (generales y específicos), criterios de diseño, especificaciones y restricciones.

- Dibujos previos. Se plasma en un bosquejo la mejor solución posible que muestre las formas y elementos del horno que den respuesta a los criterios de diseño establecidos.

- Esquemas. Se utilizan símbolos normalizados para la representación de la interacción de los elementos y mecanismos del horno que actúan en la transmisión de los movimientos a diversos mecanismos y dispositivos de mando a distancia.

- Cálculos. Se utilizan los procedimientos técnicos para determinar la geometría, materiales y dimensiones de todos los componentes del horno.

- Dibujos de estudio. Se realiza el ensamble de todos los componentes, afín de detectar errores o faltantes en los elementos del horno anteriormente calculados.

- Prototipo. Consiste en la manufactura del horno utilizando diferentes procesos de fabricación tales como soldadura, corte, doblez y maquinados.

- Pruebas de funcionamiento. Se realiza un programa de pruebas que permitan satisfacer plenamente lo especificado inicialmente: voltaje de alimentación, velocidad, consumo de energía, capacidad de producción. En caso de que alguna prueba resultara insatisfactoria se realizarían los ajustes y modificaciones pertinentes.

- Dibujos de detalle. Definir cada una de las piezas que forman el producto (estructura, resistencias eléctricas, etc.) estableciendo sus formas geométricas, dimensiones nominales, tolerancias, material de fabricación, tratamientos y acabados en su caso para cada pieza.

- Dibujos de conjunto. Definir la relación física que guardan las piezas que lo integran, la identificación con números o letras de cada una de las piezas que forman el sistema y se muestra el número de ellas que intervienen en cada conjunto.

- Manual de usuario. Asegurar el buen funcionamiento del horno con un manual que contenga toda la información necesaria para que el usuario la pueda utilizar sin problema alguno.

- Estudio económico. Se lleva a cabo el presupuesto de los ingresos y egresos en la elaboración del horno para conocer el costo de fabricación estándar.

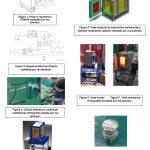

Galería Método

Resultados

Características del producto

Criterios de diseño:

- De fácil operación.

- Económico.

- Mínimo mantenimiento.

- Fácil limpieza.

- Fácil transportación.

- Diseño compacto.

Tamaño de la cámara:

- Ancho: 17 cm.

- Profundidad: 43.5 cm.

- Altura: 28 cm.

Dibujos previos [13]

A continuación, se muestra la mejor solución planteada en un dibujo que muestra las formas y elementos del horno de tratamientos térmicos que dan respuesta a los criterios de diseño antes citados (Figura 1).

Esquema

El esquema eléctrico necesario para la operación del horno de tratamientos térmicos (Figura 2)

Cálculos [12].

Los cálculos de ingeniería realizados para los diferentes componentes del horno fueron los siguientes: (Tabla 1) (Figura 3).

Tabla 1.- Conceptos y resultados de los cálculos de ingeniería para desarrollar el diseño y fabricación del horno.

| Concepto | Resultado |

| Volumen de la cámara (Vc) | 20.706 x |

| Volumen de la probeta a tratar (Vp) | 1.2870 𝑥 (2 probetas) |

| Diferencia de volumen (VA) | 20.693 𝑥 |

| Masa específica del aire (𝐦𝐀) | 5.669 𝑥 |

| Calor debido al calentamiento del aire (QA) | 6.5172 KJ |

| Masa de la probeta a tratar (𝒎𝑨𝒄𝒆𝒓𝒐) | 101.22 𝑥 |

| Calor debido al calentamiento de la probeta (Qm) | 45.166 KJ |

| Calor a distribuir a la carga (QC) | 𝑄𝐶 = 51.684 KJ |

| Longitud característica (L) | 0.1904 𝑚 |

| Coeficiente de expansión volumétrica (𝜷) | 2.86 x |

| Cálculo de convección del aire (𝑮𝒓) | 𝐺𝑟 = 88 603 431.74 |

| Numero de Rayleigh (𝑹𝒂) | 62.37 x |

| Numero de Nusseelt (𝑵𝒖) | 53.32 |

| Coeficiente de convección (𝒉) | 7.46 |

| Perdidas de calor total (𝒒) | 4 537.92 W |

| Energía requerida del horno (𝑷) | 4 552.28 W |

| Corriente eléctrica de línea (𝑰𝒍) | 11.94 A |

| Corriente de fase (𝑰𝒇) | 6.89 A |

| Resistencia total requerida por pieza (𝑹) | 31.89 𝛀 |

| Área del alambre Kanthal A1 | 1.13 x |

| Resistencia /m a una temperatura de 293.15 K (R/m) | 1.28 𝛀 |

| Resistencia eléctrica a la temperatura de trabajo (Rt) | Rt = 1.33 |

| Longitud de resistencia requerida por pieza (𝐋𝐫𝐭) | 23.80 m |

| Diámetro de espiral (𝚽𝒆) | 0.0072 𝑚 |

| Numero de vueltas de cada resistencia (𝑵) | 𝑁 = 1 263.002413 |

Dibujos de estudio [13]

Se muestran los dibujos que nos permiten visualizar la integración de todos los elementos (Figura 4 y 5).

Prototipo

Se muestran las fotografías que nos permiten apreciar el ensamble de los componentes que conforman el horno de tratamientos térmicos (Figura 6 y 7).

Pruebas de funcionamiento

Las pruebas realizadas al horno de tratamientos térmicos que nos permiten verificar las características del producto planteadas son:

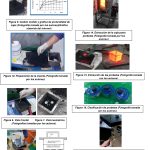

Procedimiento para prueba de dureza en una probeta de un acero SAE 8620 (Figura 8).

Metodología de prueba

En la cementación en caja, contiene carbono disuelto y carbonato de bario para cubrir la superficie de las probetas a una temperatura entre 850-950 °C, cómo se representa. Para determinar la profundidad de penetración y temperatura del cementado se utiliza la gráfica (Figura 9).

Se mezclar el carbón (80%) con el carbonato de bario (20%), (Figura 10).

Agregar la mezcla formando una capa de aproximadamente un espesor de 10mm en el fondo del recipiente porta probeta (Figura 11).

Sobre la capa de carbón, se colocan las probetas separadas 20mm, evitando que tengan contacto entre ellas y con las paredes del recipiente. Cubrir a las piezas con la mezcla y se forme otra capa de 10mm sobre las probetas (Figura 12).

En las orillas de la parte superior de la porta probeta colocar una pequeña capa de cemento refractario fresco. Se coloca la tapa de porta probeta y se cierra cuidando que esta selle de forma hermética (Figura 13).

Se programa el horno a 920 °C (esta temperatura se alcanza a un tiempo estimado de 55 minutos).

Cuando el horno alcanza los 920 °C se empieza el conteo de 2 horas (tiempo de sostenimiento de temperatura) considerando la gráfica que se muestra en la figura 9. Después del tiempo de sostenimiento se extrae la caja del interior de la mufla (Figura 14).

A la caja porta probeta se le retirara la tapa y se extraerán las probetas (Figura 15).

Para el enfriamiento de la pieza, se sumerge y agita de forma manual y continua en aceite hasta alcanzar una temperatura de 30ºC.

Para darle el revenido a una temperatura constante de 230ºC en un tiempo de 2 horas y un enfriamiento a temperatura ambiente.

Estudio metalográfico

Se dio preparación a las probetas (ordenando y clasificando las probetas con base al tiempo de calentamiento al cual fueron sometidas), para posteriormente analizarlas en el microscopio (Figura 16 y 17).

ANALISIS DE RESULTADOS

Los resultados obtenidos fueron los siguientes (Figuras 18, 19, 20, 21).

Dibujos a detalle [13]

A continuación, se muestran algunos dibujos de los componentes del horno (Figura 22, 23).

Dibujos de conjunto [13]

Se muestra un dibujo que muestra todos los componentes del horno de tratamientos térmicos. (Figura 24).

Discusión

La propuesta de valor del horno de tratamientos térmicos para temple y revenido radica en su capacidad para ofrecer a las Pymes del sector metalmecánico una solución integral que combine eficiencia, versatilidad y accesibilidad. En primer lugar, este horno compacto optimiza el uso del espacio disponible en las instalaciones de las Pymes, gracias a su diseño compacto y modular que permite su integración en espacios reducidos sin comprometer la calidad ni la eficiencia del proceso de tratamiento térmico. Además, su facilidad de operación se traduce en una mayor autonomía para las Pymes, ya que los operadores pueden configurar y monitorear los procesos de tratamiento térmico con facilidad, sin necesidad de contar con una capacitación técnica especializada extensa. La eficiencia energética es otra ventaja clave de este horno compacto, ya que utiliza tecnologías avanzadas de calentamiento rápido y sistemas de aislamiento térmico eficientes para minimizar el consumo de energía y reducir los costos operativos a largo plazo. En compendio, la propuesta de valor de este horno de tratamientos térmicos compacto para temple y revenido reside en su capacidad para ofrecer a las Pymes una solución integral que mejore la calidad de sus productos, aumente su competitividad en el mercado y contribuya a su crecimiento y desarrollo sostenible.

Conclusiones

Por medio de este proyecto de investigación se han adquirido un gran número de conocimientos y experiencias con respecto a lo relacionado con los hornos eléctricos industriales como lo son: su composición, los materiales que se utilizan para su construcción, los diferentes tipos de hornos que existen, además de entender el principio de funcionamiento de cada uno de los tipos de hornos para la industria. Con el durómetro se validó que la dureza alcanzada en la capa cementada fue mayor a la registrada en el certificado de calidad del acero 8620. Con el microscopio se corroboro la integridad estructural de las probetas después del tratamiento y pudimos observar que la capa cementada incrementaba en nivel proporcional con respecto al tiempo. Mediante diversos tipos de arreglos en las resistencias, pudimos identificar el más conveniente para asegurar la temperatura necesaria proceso. A través del análisis metalográfico se pudo comprobar la penetración, profundidad y uniformidad del material carburante en la pieza metálica.

Bibliografía

[1] D. F. Duarte Barrero y J. D. Vargas Álvarez, «Tesis 1: “DISEÑO DE HORNO ELÉCTRICO PARA TRATAMIENTOS TÉRMICOS CON ATMÓSFERA CONTROLADA”,» 15 junio 2018. [En línea]. Available: https://core.ac.uk/download/pdf/250160082.pdf

[2] A. Mandujano Monroy, «Tesis 2: “PROPUESTA DE FABRICACIÓN DE PIEZAS MECÁNICAS DE UN ACERO INOXIDABLE AISI 416 CEMENTADAS PARA SER SOMETIDAS A UNA PRUEBA DE DESGASTE ABRASIVO”,» 30 junio 2009. [En línea]. Available: https://tesis.ipn.mx/handle/123456789/4352.

[3] PowderTronic, «”El horno: historia de un artefacto”,» PowderTronic. [En línea]. Available: https://powdertronic.com/el-horno-historia-de-un artefacto/#:~:text=Se%20cree%20que%20el%20horno,el%20molesto%20humo%20que%20produc%C3%AD an.

[4] Conceptos de la Historia, «”El Horno de Fundición: una mirada a la historia de la metalurgia”,» [En línea]. Available: https://conceptosdelahistoria.com/innovaciones-tecnologicas/invenciones-de-la-antiguedad/el-horno-de-fundicion/

[5] B. M. Pillajo Corella y F. I. Romero Velasco, «Tesis_11: “DISEÑO Y CONSTRUCCIÓN DE UN HORNO CALENTADO POR RESISTENCIAS ELÉCTRICAS QUE TRABAJE EN UN RANGO DE TEMPERATURAS ENTRE 1000 A 1350 GRADOS CENTÍGRADOS, Y CONTROLADO POR UN SISTEMA COMPUTARIZADO”,» 15 febrero 2016. [En línea]. Available: https://bibdigital.epn.edu.ec/bitstream/15000/14106/1/CD-6757.pdf.

[6] CIS-LAB, «”Muflas, Que son y para qué se usan”,» CIS-LAB, 15 junio 2020. [En línea]. Available: https://www.cislab.com.mx/blog/el-blog-del-quimico-1/muflas-que-son-y-para-que-se-usan-8.

[7] A. Gómez, “Fundamentos de la Física”, 2nd ed., Editorial Científica, 2020, pp. 45-46.

[8] Y. A. Cengel y A. J. Ghajar, “Transferencia de calor y masa”, Ciudad de México: McGraw-Hill, 2011.

[9] Steemit, «”Tratamientos térmicos en una probeta de Acero”,» 15 junio 2017. [En línea]. Available: https://steemit.com/stem-espanol/@gerardoalfred/tratamientos-termicos-en-una-probeta-de-acero.

[10] Aprim. Alta precisión industrial mecánica., «”Temple y Revenido”,» 02 agosto 2022. [En línea]. Available: https://www.aprim.com/servicios/temple-y-revenido/#:~:text=El%20revenido%20es%20el%20tratamiento,que%20despu%C3%A9s%20se%20enfr%C3%ADen%20lentamente.

[11] MetalCast, «”CEMENTACIÓN (TRATAMIENTO TERMOQUÍMICO)”,» 15 junio 2020. [En línea]. Available: https://metalcast.com.mx/2020/08/24/cementacion-tratamiento-termoquimico/.

[12] Budynas, R., Nisbett, J., Shigley, J., Murrieta Murrieta, J. and Alatorre Miguel, E. (2012). Diseño en ingeniería mecánica de Shigley. México, D.F.: McGraw-Gill Interamericana.

[13] Chevalier, A. and Domingo Padrol, M. (1997). Dibujo industrial. México: Limus

NS – CM – 16 – JA DISEÑO Y MANUFACTURA DE UN HORNO ELÉCTRICO PARA TRATAMIENTO TÉRMICO TEMPLADO “TemplaTec”

NS – CM – 16 – JA DISEÑO Y MANUFACTURA DE UN HORNO ELÉCTRICO PARA TRATAMIENTO TÉRMICO TEMPLADO “TemplaTec”

Summary

Research Question

Problem approach

Background

Objective

Justification

Hypothesis

Method (materials and procedure)

Method Gallery

Results

Results Gallery

Discussion

Conclusions

Bibliography